引言

作为铝型材挤压的核心工艺,模具在其中起到至关重要的作用。本文将深入探讨铝型材挤压生产流程及挤压模具的作用,帮助读者全面了解这一关键技术。

铝型材挤压模具的作用

模具是铝型材挤压工艺的核心,其作用包括:

定型作用

通过模孔的特定形状,控制铝型材的截面形状和尺寸。模具的精确设计决定了最终产品的几何特征。

分流作用

在组合模中,分流桥将铝材均匀分配到模孔中,确保挤压均匀。这有助于避免材料流动不均匀导致的缺陷。

优化流速

通过模具的设计,调节铝材流速,减少表面缺陷。合理的流速控制可以显著提高产品质量。

提升效率

合理的模具设计可以提高生产效率,降低能耗。优化的模具结构可以减少挤压阻力,提高产出率。

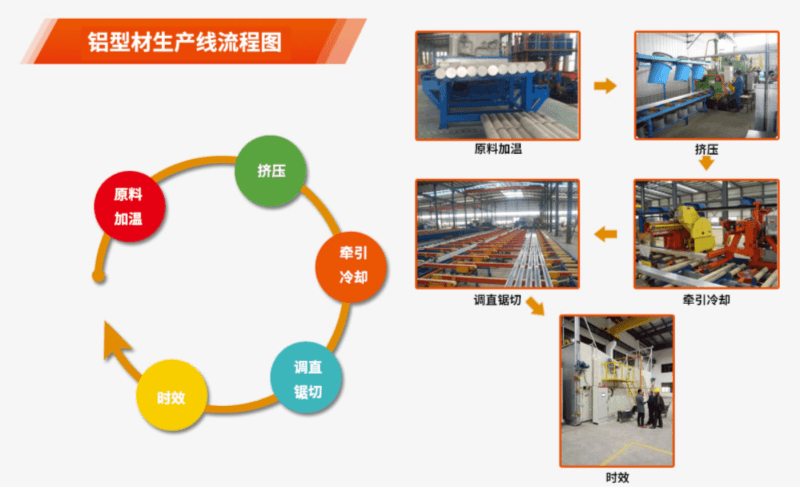

铝型材挤压生产流程

铝型材挤压生产流程主要包括 模具加工、熔铸、挤压和热处理 四个环节。

1. 模具加工流程

平模(不带封闭空腔的结构型材)

组合模(带封闭空腔的结构型材)

模垫与模套

模垫:车加工 → 划线 → 铣加工 → 钻孔 → 打磨 → 淬火 → 回火 → 磨平面 → 验收 → 进仓

模套:车加工 → 划线 → 铣加工 → 钻孔 → 打磨 → 淬火 → 回火 → 磨平面 → 精车 → 验收 → 进仓

2. 熔铸工艺

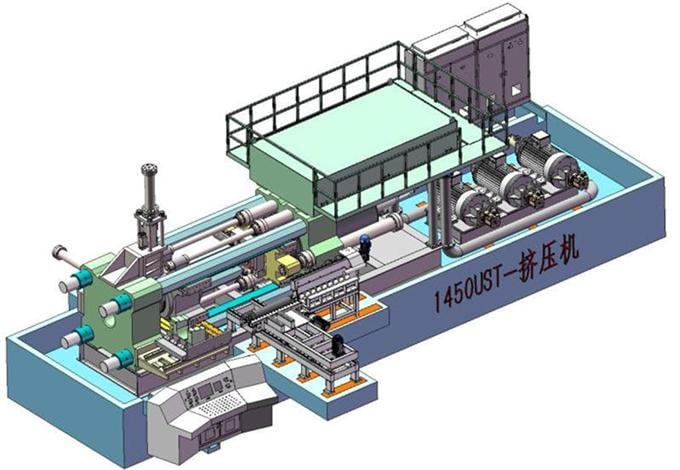

3. 挤压工艺

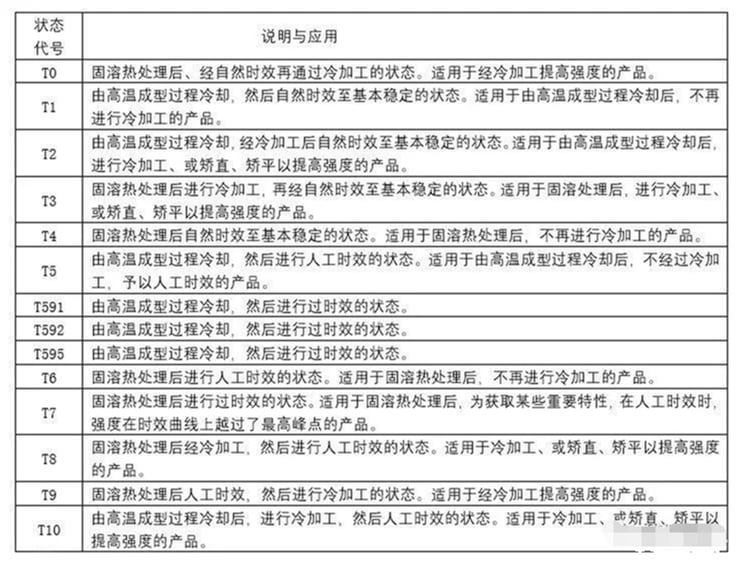

4. 热处理工艺

自然时效

室温下时效强化,时效时间1个月以上。这种方法适用于不急需使用的产品,成本较低但周期较长。

人工时效

高温(如200℃)下时效强化,快速提升性能。这种方法可以显著缩短生产周期,提高生产效率。

各牌号铝合金的典型用途

6060, 6063, 6063A, 6463, 6463A

建筑型材,如门窗、幕墙。具有良好的耐腐蚀性和加工性能。

6061, 6082, 6106, 6005, 6005A, 6351

结构件,如集装箱底板、卡车车架。具有较高的强度和良好的焊接性能。

6101, 6101B

地铁导电型材。具有良好的导电性能和机械强度。

6563

切削散热器型材。具有良好的导热性能和加工性能。

2024, 5A02, 7005, 7020, 7075

高强度合金,用于航天器、机械设备。具有极高的强度和硬度。

铝型材挤压的优势

成本低

挤压工艺简单,生产效率高,单位成本较低。

效率高

可快速生产复杂截面的型材,生产周期短。

灵活性高

通过模具设计,可生产多种形状的型材,适应性强。

性能优异

挤压型材具有高强度、耐腐蚀性,使用寿命长。

挤压工艺优势详解

铝型材挤压工艺相比其他金属成型工艺具有显著优势:材料利用率高(可达95%以上),产品尺寸精度高,表面质量好,可实现复杂截面形状的一次成型,同时具有良好的机械性能和耐腐蚀性能。

总结

铝型材挤压模具是铝型材生产的核心,其设计与加工直接影响产品的 形状、尺寸 和 表面质量。通过 模具加工、熔铸、挤压和热处理 等工艺流程,铝型材成为现代工业中不可或缺的材料。

模具是关键:合理的模具设计是确保产品质量和生产效率的基础

工艺要精细:每个生产环节都需要精确控制,确保最终产品性能

材料要匹配:根据应用需求选择合适的铝合金牌号

优势要发挥:充分利用挤压工艺的优势,提高产品竞争力

希望本文的详细解析,为您在铝型材生产与应用中提供实用指导,助力您在行业中取得更大成功!